Protezione dell’ambiente e riciclaggio – una sfida per tutti

Guardandosi intorno, ci si rende immediatamente conto che si tratta di una problematica molto diffusa. Certamente, la questione riguarda anche noi come azienda di lavorazione delle materie plastiche tanto quanto i produttori di pneumatici per le auto o le biciclette o di scarpe, per citare solo alcuni esempi. In quest’ultimo caso, alcuni negozi offrono contenitori per la raccolta con programmi bonus per l'acquisto di nuovi prodotti – una buona opzione per smaltire correttamente i prodotti usati. Alcune aziende di abbigliamento producono capi a partire dalla plastica raccolta in mare. In molti ambiti sono stati trovati buoni compromessi al riguardo. Purtroppo, nel nostro campo è più difficile risolvere le sfide relative al riciclaggio. Alla luce di questi fatti e poiché riceviamo frequentemente domande pertinenti dai nostri clienti, desideriamo approfondire l'argomento in questa sezione.

Informazioni utili sul riciclo delle ferrature in plastica e composite

Il rigranulato a ridotto consumo di risorse

Molti dei nostri clienti sanno già che l'uso di rigranulato a basso impatto sulle risorse non è una novità per noi. Abbiamo iniziato con accessori come, ad esempio, i cunei e, da qualche anno, produciamo anche ferrature realizzate in rigranulato. MA: Purtroppo non è tanto facile quanto potrebbe sembrare.

Il materiale plastico da rigranulare deve essere...

- completamente pulito,

- privo di corpi estranei

- e assolutamente omogeneo.

Nella nostra produzione, tutto questo è possibile: le materozze che si formano durante lo stampaggio a iniezione vengono raccolti in modo omogeneo (cioè separati tra Extra e Standard) e successivamente rigranulati presso un partner in Germania. Per quanto riguarda le ferrature usate, tuttavia, questa rappresenta una grande sfida.

Restituzione e trattamento delle ferrature usate

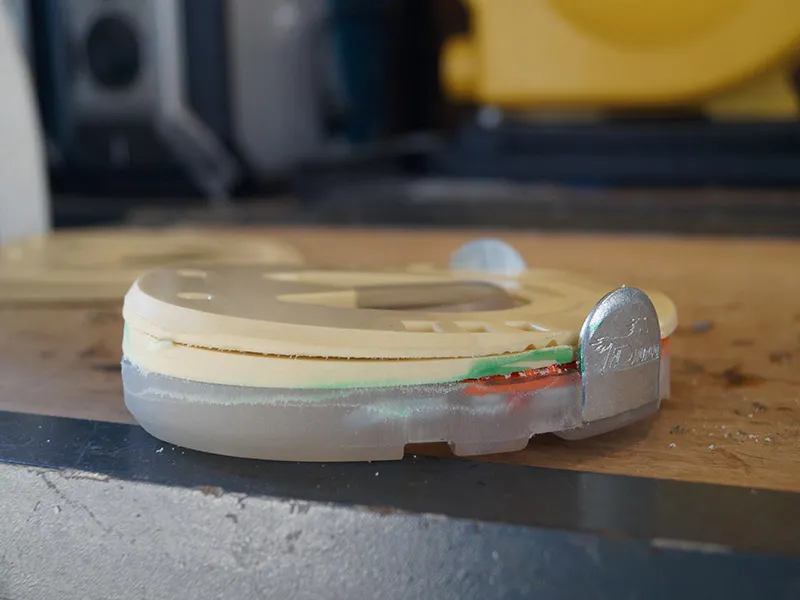

Prima di poter essere avviate al processo di rigranulazione, le ferrature devono essere lavate e tutti i corpi estranei, come piccoli sassolini e anche il nucleo metallico (nei ferri compositi), devono essere rimossi. Questo richiede molto lavoro manuale, grandi quantità di acqua, detergenti e, infine, energia.

Inoltre, per quanto riguarda i ferri alternativi, ci troviamo ancora in un segmento di mercato piuttosto ristretto. Un sistema di raccolta centralizzato, come ad esempio quello per le scarpe, sarebbe ancora difficile da implementare.

Il reso delle ferrature usate, a sua volata, comporterebbe un grande consumo di risorse. Secondo la nostra opinione, purtroppo, al giorno d'oggi sarebbe un processo di riciclaggio che causerebbe più danni che benefici all'ambiente.

Rigranulazione omogenea

Anche se si trovasse una soluzione per la pulizia e la raccolta centralizzata, rimarrebbe comunque irrisolta la sfida della rigranulazione omogenea. Le caratteristiche principali delle nostre ferrature sono le proprietà ammortizzanti, il grip (ovvero la protezione antiscivolo) e l’usura, tutti aspetti strettamente legati al tipo di plastica utilizzato. Un mix di vari tipi di plastica sarebbe sempre un pacchetto a sorpresa rischioso in relazione a questi punti. Ma anche con il rigranulato omogeneo abbiamo constatato che molti piccoli dettagli nel processo di rigranulazione fanno la differenza. Ad esempio, oggi i modelli gialli e blu realizzati in rigranulato performano generalmente meglio rispetto ai primi tentativi (quelli pink e neri).

Le misure adottate in azienda

Per quanto riguarda il riciclaggio, al momento purtroppo non c’è ancora una soluzione ottimale. Ciò non significa però che la tutela dell'ambiente, il risparmio delle risorse e un comportamento generale sostenibile verso il nostro pianeta non siano importanti per noi! Cerchiamo di trovare il miglior compromesso possibile tra redditività e tutela ambientale in tutti i settori:

- Le materozze prodotte durante la produzione vengono rigranulati e trasformati in nuovo altri prodotti.

- I cosiddetti ”campioni” Duplo, che si formano quando le nostre macchine vengono riconvertite alla produzione di un altro modello oppure un’altra taglia, vengono rigranulati o utilizzati per i kit esercizio.

- I materiali di imballaggio usati vengono trasformati in materiale da riempimento tramite una macchina per triturare cartoni.

- Grazie all'archiviazione elettronica dei dati riduciamo il consumo di carta e toner. Le cartucce vuote vengono donate alla raccolta della Caritas, sostenendo così scopi benefici e l'ambiente.

- La nostra sede di produzione è dotata di un impianto fotovoltaico, che ci consente di alimentare la produzione completamente con energia solare, a meno che lo permettono le condizioni climatiche.

- Una parte della nostra flotta aziendale è già stata sostituita da veicoli elettrici.

- Sosteniamo il progetto regionale Schmutzer Hof, vicino alla nostra sede di produzione, dedicato all'agricoltura sostenibile con un approccio olistico.

Oltre a tutti questi piccoli passi, la nostra produzione centralizzata nella Foresta Bavarese rappresenta uno dei maggiori contributi alla tutela dell'ambiente. Il fatto che la maggior parte delle fasi di lavorazione, dalla costruzione degli utensili al taglio laser della struttura interna di metallo, dallo stampaggio a iniezione allo stoccaggio, avvenga in loco, ci permette di evitare inutili trasporti internazionali. Solo la fase di lavorazione della galvanizzazione non viene eseguita in loco.

Inoltre, cerchiamo di mantenere il più breve possibile le catene di approvvigionamento per le materie prime.

Siamo consapevoli che, così come per il continuo sviluppo dei nostri prodotti, non possiamo mai fermarci nella protezione del nostro ambiente. Perciò continueremo a lavorare per trovare buone e più ecologiche soluzioni anche per queste sfide.

Nel frattempo, continuiamo con le nostre piccole azioni, perché ogni piccolo contributo che ciascuno di noi apporta, contribuisce, nel complesso, alla protezione dell'ambiente e al risparmio delle risorse.

Prodotti in plastica riciclata

In primo piano vanno naturalmente menzionate le nostre ferrature realizzate con rigranulato. Anche le ferrature in plastica riciclata sono disponibili in due gradi di durezza.

Anche diversi accessori, come ad esempio i nostri cunei per l’adattamento dell’angolo del piede, sono realizzati in plastica riciclata, il cosiddetto rigranulato.

Ma non solo noi, anche altri rinomati produttori del settore si stanno muovendo in questa direzione – ad esempio esiste anche un cavalletto poggiapiede Blacksmith con base in plastica riciclata.