Protection de l’environnement et recyclage – un défi pour tous

Quelle que soit l'industrie que nous examinons de plus près : c'est partout un sujet d'actualité – et bien sûr, en tant qu'entreprise de traitement des matières plastiques, nous sommes conscients qu'en tant que fabricant de ferrures composites et synthétiques, nous sommes tout aussi concernés que les fabricants de pneus de voiture ou de bicyclette ou encore de chaussures. Pour ces derniers, certains magasins proposent des conteneurs de collecte avec des programmes de bonus sur les nouveaux achats – une bonne option pour se débarrasser correctement des marchandises usagées. Certaines entreprises de vêtements fabriquent des vêtements à partir de plastique collecté dans la mer. De bons compromis ont donc déjà été trouvés dans de nombreux domaines. Malheureusement, dans notre domaine, il s'avère plus difficile de résoudre les défis liés au recyclage. En raison de l'actualité et parce que nous recevons régulièrement des questions à ce sujet de la part de nos clients, nous souhaitons aborder cette thématique plus en détail.

Informations utiles sur le recyclage des fers synthétiques et composites

Un regranulat qui préserve les ressources

Beaucoup de nos clients le savent déjà – l'utilisation du regranulat, qui préserve les ressources, n'est pas une nouveauté chez nous. Cela a commencé avec des accessoires comme des talonnettes et depuis quelques années, il existe également des ferrures en regranulat. MAIS : ce n'est malheureusement pas aussi simple qu'on le pense.

Le plastique à regranuler doit être...

- parfaitement propre,

- exempt de particules étrangères

- et impérativement d'une seule sorte .

Tout cela peut être mis en œuvre dans notre production : Les carottes qui sont produites lors du moulage par injection sont collectées par sorte (c'est-à-dire que chez nous, elles sont séparées en Extra et Standard) et sont ensuite regranulées chez un partenaire en Allemagne. Cependant, en ce qui concerne les ferrures usagées, cela représente un grand défi.

Retour et nettoyage de ferrures usagées

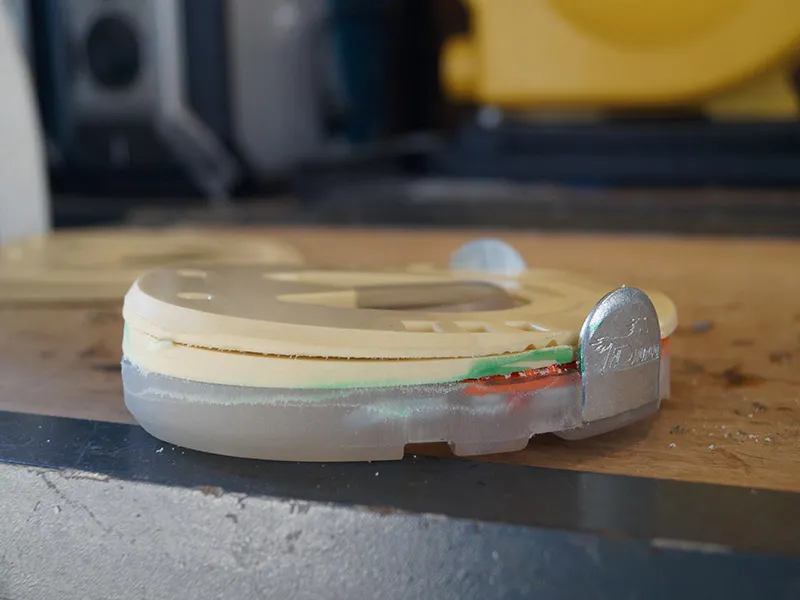

Les ferrures usagées devraient être lavées pour être regranulées ; tous les éléments étrangers tels que les petits cailloux et même le noyau métallique (pour les ferrures composites) devraient être éliminés. Cela nécessite beaucoup de travail manuel, de grandes quantités d'eau, de détergents et, en fin de compte, d'énergie.

De plus, la protection de sabot alternative est encore un petit marché. Un système de collecte centralisé, comme pour les chaussures par exemple, serait encore difficile à mettre en place.

Ainsi, le renvoi des ferrures usagées consommerait à nouveau de nombreuses ressources. À notre avis, il s'agirait malheureusement – à l'heure actuelle – d'un processus de recyclage qui ferait plus de mal que de bien à notre environnement.

Regranulation par sorte

Dans la mesure où il existerait une solution pour le nettoyage et la collecte centralisée, il reste néanmoins toujours le défi de la regranulation par sorte. Les aspects les plus importants de nos ferrures sont l'absorption des chocs, l'adhérence ou le comportement de glissement ainsi que la résistance à l’abrasion, qui sont tous étroitement liés au plastique utilisé. Un mélange de matières plastiques serait toujours un paquet de surprises risqué en ce qui concerne ces aspects. Mais même avec le regranulat d'une seule sorte, nous avons constaté que de nombreux petits détails comptent dans le processus de regranulation. Ainsi, les ferrures jaunes et bleues en regranulat sont en général plus performantes aujourd'hui que les premiers essais (en rose et en noir).

Nos actions au sein de l'entreprise

En ce qui concerne le recyclage, nous n'avons donc malheureusement pas encore de solution optimale à proposer à l'heure actuelle. Cela ne signifie pas pour autant que la protection de l'environnement, la préservation des ressources et l'utilisation durable de notre planète en général ne sont pas des sujets qui nous tiennent à cœur ! Dans tous les domaines, nous essayons de trouver le meilleur compromis possible entre la rentabilité et la protection de l'environnement.

- Les carottes issues de la production sont regranulées et transformées en regranulat pour fabriquer de nouveaux produits.

- Les ferrures « factices » créés lors de l'installation d'un nouvel outil sont regranulés ou utilisés pour les kits d'entraînement.

- Les matériaux d'emballage usagés sont transformés en matériau de remplissage à l'aide d'une déchiqueteuse de carton.

- Grâce à l'archivage électronique des données, nous réduisons la consommation de papier et de toner. Nous apportons les cartouches d'impression vides à la collecte de Caritas ; cela soutient à la fois les œuvres caritatives et l'environnement.

- Notre site de production est équipé d'une installation photovoltaïque, ce qui nous permet d'alimenter entièrement notre production en énergie solaire, du moins lorsque les conditions météorologiques le permettent.

- Une partie de nos véhicules d'entreprise a déjà été remplacée par des véhicules électriques.

- Avec la ferme Schmutzer, située à proximité de notre site de production, nous soutenons un projet régional qui se consacre à l'agriculture durable avec une approche intégrale.

Outre toutes ces petites mesures, la production centralisée chez nous, dans la forêt bavaroise en Allemagne, est l'une des plus grandes contributions à la protection de l'environnement. Le fait que toutes les étapes de travail, de la fabrication des outils à la découpe au laser des noyaux métalliques, en passant par le moulage par injection et le stockage, sauf la galvanisation, se déroulent chez nous sur place, permet d'éviter les trajets internationaux inutiles.

Bien sûr, nous essayons également de réduire au maximum toutes les chaînes d'approvisionnement pour les matériaux de base de nos ferrures.

Nous sommes conscients qu'en matière de protection de l'environnement et de développement continu de nos produits, nous ne devons jamais nous arrêter. Nous continuerons donc à travailler pour trouver une solution plus efficace et plus écologique à ces défis.

D'ici là, nous continuons à prendre nos petites mesures – car chaque contribution, même minime, que chacun d'entre nous apporte, contribue globalement à la protection de l'environnement et à la préservation des ressources.

Produits en plastique recyclé

Nos fers en regranulat sont au premier plan. Les fers en plastique recyclé sont également disponibles en deux degrés de dureté.

Divers accessoires, par exemple nos talonnettes pour ajuster l’angle du sabot, sont également fabriqués en plastique recyclé, appelé regranulat.

Mais il n’y a pas que nous. D’autres fabricants renommés du secteur y réfléchissent aussi — il existe par exemple un trépied de maréchalerie de Blacksmith avec une base en plastique recyclé.